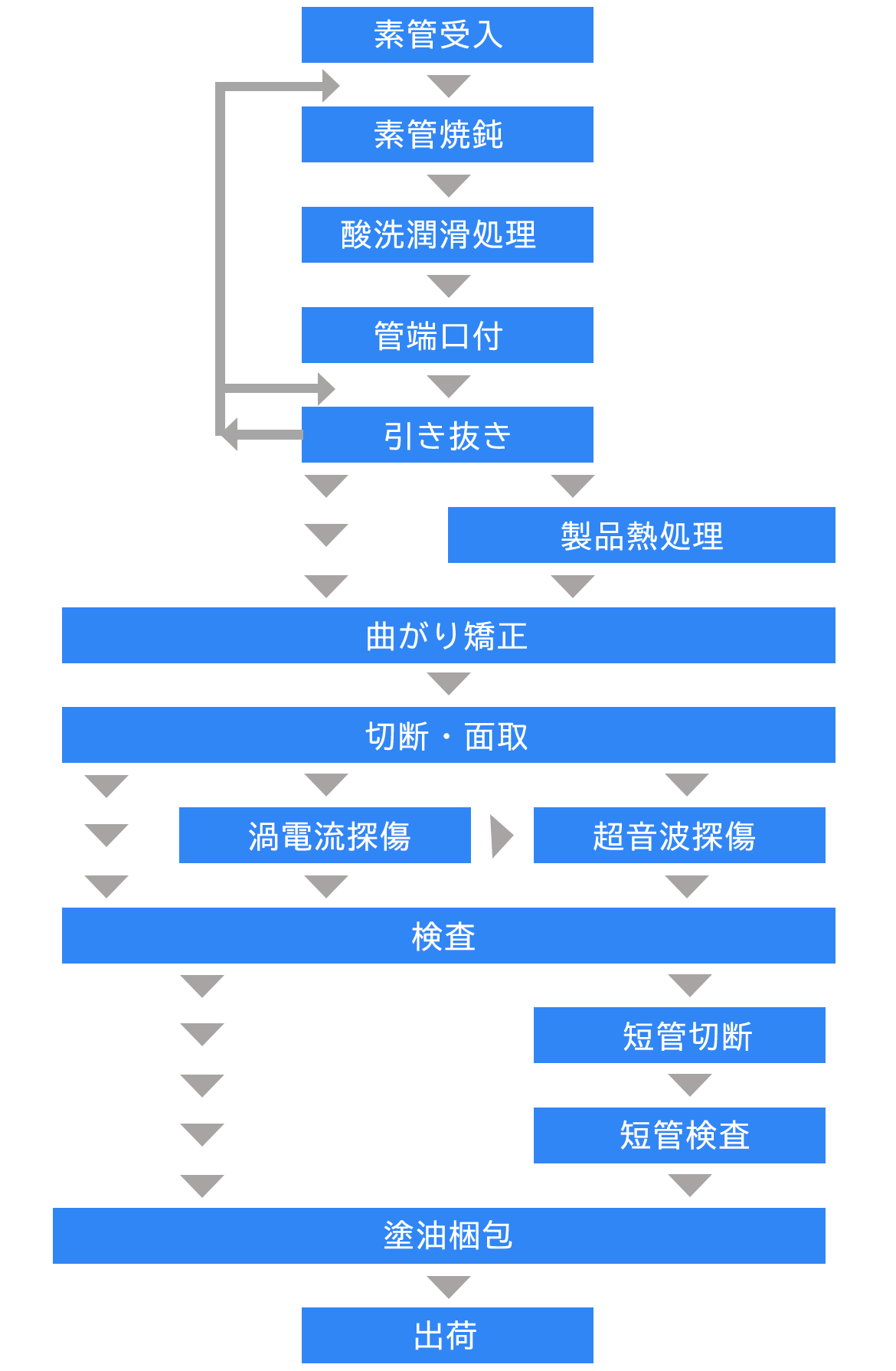

製造工程

製品のできるまで

当社では常に高品質の追求、新製品の開発に情熱をかたむけ、真心のこもった製品を社会に送り出しています。それは、厳しい作業基準による原管から製品までの徹底した生産管理・品質管理に裏付けられています。

| 素管受入 |

|---|

規格、寸法、本数、外観をチェックします。

| 素管焼鈍 |

|---|

高強度材、電縫溶接鋼管材は引き抜き加工前に焼鈍を行い加工性を向上させます。

| 酸洗潤滑処理 |

|---|

管のスケールを硫酸溶液で洗浄し、水洗後燐酸被膜及び潤滑処理を行います。

| 管端口付 |

|---|

冷間まま又は管端加熱後、スウェージング加工をします。

| 引き抜き |

|---|

表面処理された管はダイスとプラグにより、所定の外径、肉厚に引き落とします。ダイス・プラグは超硬合金を使用しており、高寸法精度な精密管に仕上げます。

| 製品熱処理 |

|---|

無酸化雰囲気の炉内で熱処理を行いますので、引き抜き時の表面のままの美麗な肌で処理可能です。さらに高温の焼準も対応出来ます。

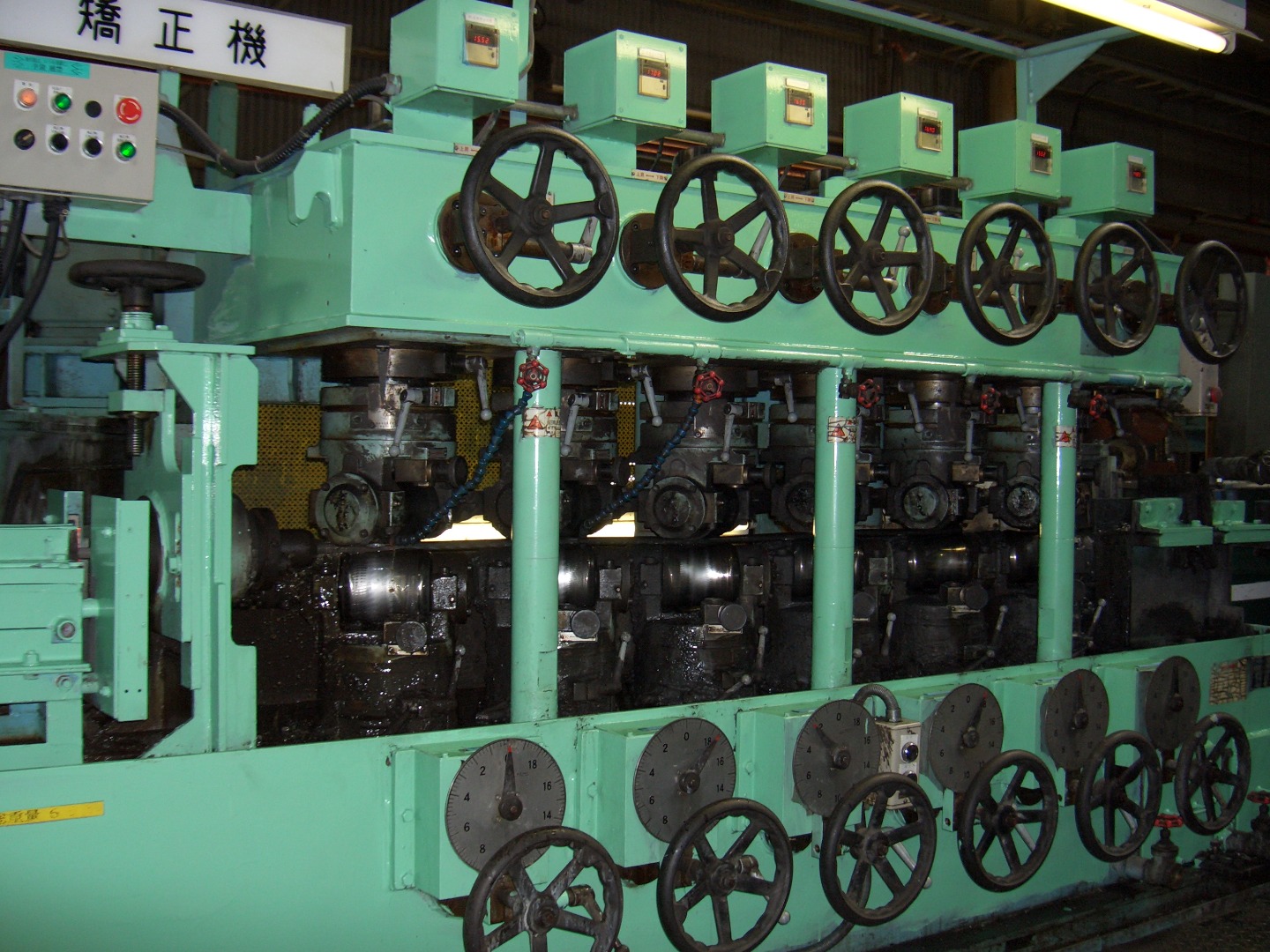

| 曲がり矯正 |

|---|

所定の寸法に仕上がった管は熱処理等により曲がっているため、多ロールの曲がり矯正機にかけて高真直な製品に仕上げます。

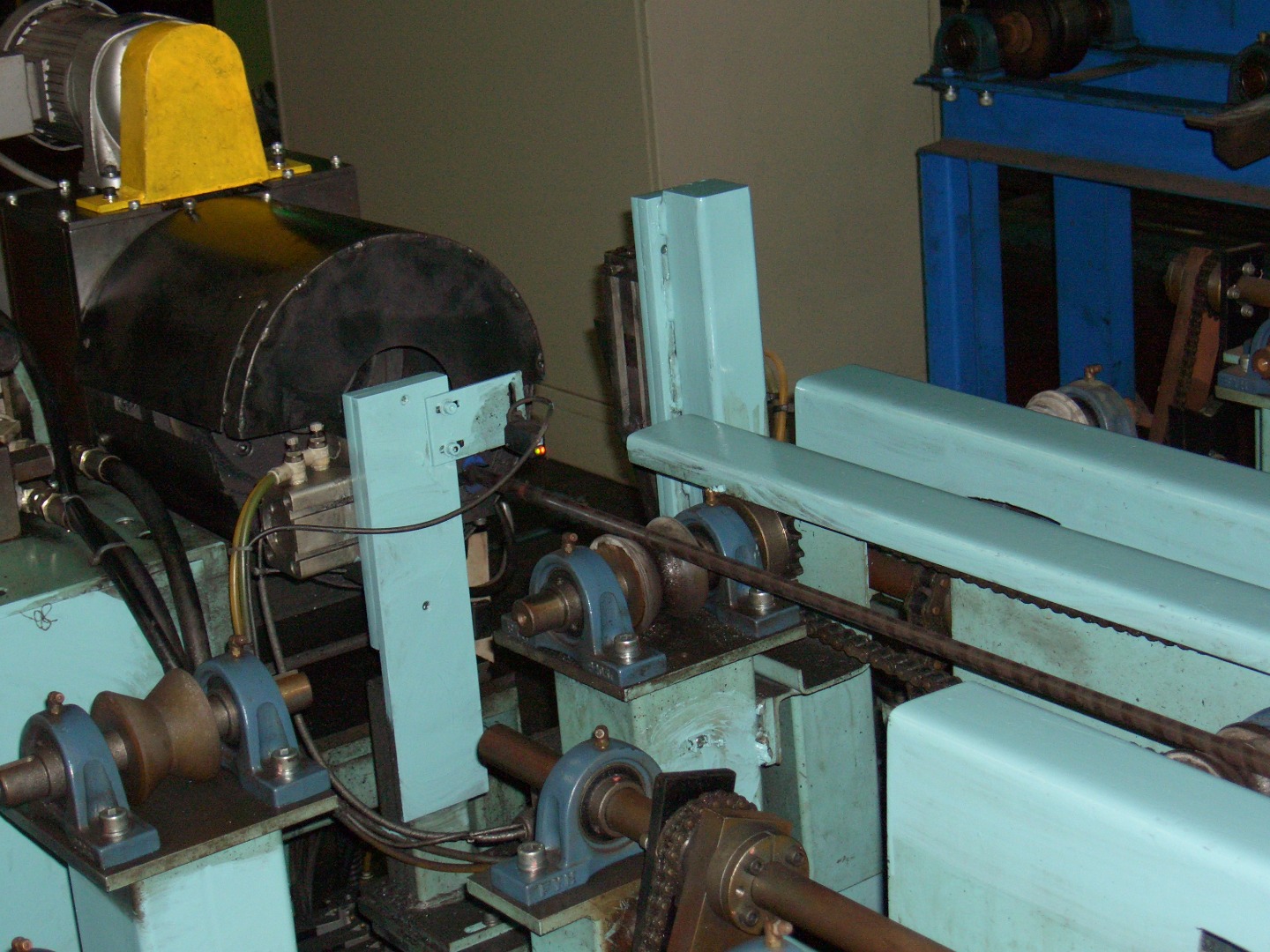

| 切断・面取 |

|---|

チップソーを用いて高能率で長さバラツキの少ない切断をします。さらに、ワイヤーブラシ方式でバリ取を実施します。

切断

面取

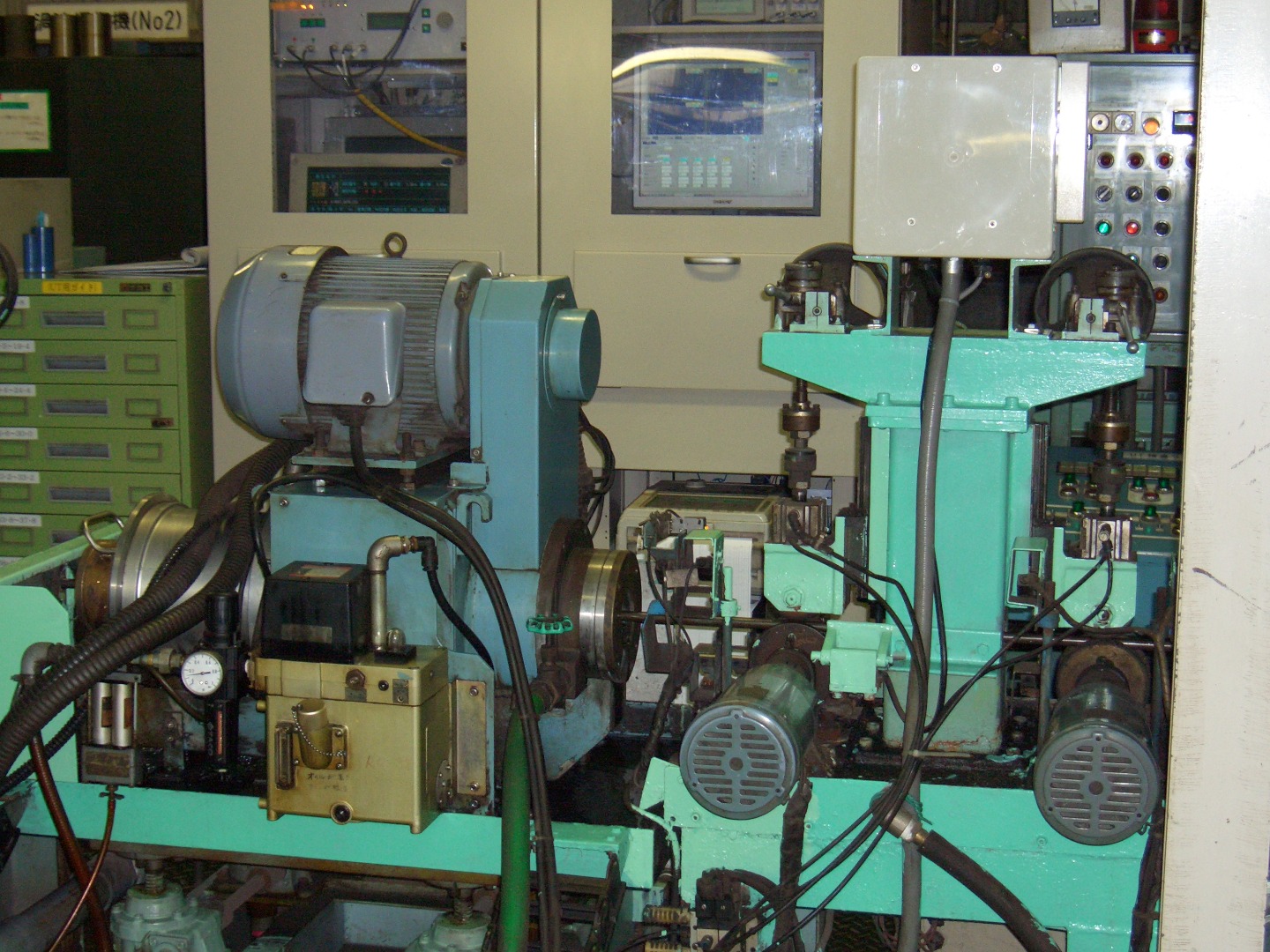

| 渦電流探傷 |

|---|

欠陥を電気的変化で全長に亘って探傷し、不良品を自動的に選別します。

| 超音波探傷 |

|---|

超音波の特性を活用し、外表面だけでなく、内表面、肉中の欠陥も検出可能で、さらに全周、全長の肉厚チェックも可能です。

| 検査 |

|---|

寸法、外観等の最終確認を行います。

| 短管切断 |

|---|

最新鋭の切断機を用いて、高能率、高品質で切断します。

| 短管検査 |

|---|

寸法、外観等の最終確認を行います。

| 塗油梱包 |

|---|

内外表面に防錆油の塗布後、結束梱包します。

| 出荷 |

|---|

トラックで全国のお客様に製品を届けます。